涂裝及環保圈的很多朋友都有一個疑問,小米汽車涂裝生產線是誰做的呢?在回答這個問題之前,我們先來看看小米官方發布的涂裝車間的最新消息。

(圖:小米SU7海灣藍亮面漆)

小米汽車的涂裝工藝復雜而精細,旨在確保車身的美觀和耐用性,反映出小米對于汽車制造品質的嚴格要求。以下5項亮點值得我們學習和推廣。

使用低VOCs涂料,從源頭減少VOCs排放

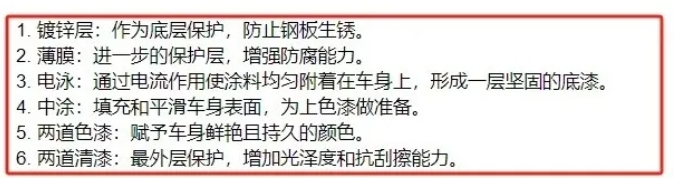

小米SU7汽車共有8個涂層,包括鍍鋅層、薄膜、電泳、中涂、兩道色漆、兩道清漆,涂裝結束后,每輛車都會進行抽檢。最終將呈現出鏡面級的漆面效果,稱得上是“特別高級”。

整個汽車工廠中,有約80%的廢氣及約70%的廢水來自于生產過程中的涂裝環節。

然而,在涂裝的過程中產生的揮發性廢氣中普遍含有VOCs (volatile organic compounds),即在常溫下,沸點50℃至260℃的各種揮發性有機物。其中的苯、甲苯、二甲苯等危害物質可引起急性或慢性中毒,對人體造成巨大傷害;而涂裝過程亦會產生油類、金屬鹽類、COD(高化學需氧量)等生產廢水,占工廠生產廢水的70%,這些廢水若未經處理直接排放到自然環境后將造成巨大污染,并人體產生傷害。

針對涂裝過程中會產生的VOCs有害氣體,小米汽車工廠首先從源頭上減少其排放。小米汽車涂裝所使用的超過80%的原輔材料(原材料和輔助材料),包括電泳漆、中涂漆和色漆等都為水性環保涂料,其VOCs含量約為10%-20%,遠遠低于傳統油性涂料60%的VOCs含量。

而在涂漆后汽車進行空腔注蠟環節,需要向車身底部注入一定量的液態蠟以起到防腐作用,我們亦使用VOCs含量低于5%的高固體分蠟來取代30%VOCs含量的傳統溶劑蠟。

漆霧采用干式過濾,避免產生含漆渣廢水

有汽車專業人士指出,小米涂裝車間電泳車間擁有RODIP旋轉鏡頭工藝,車漆噴涂的機器人來自德國杜爾集團。(但是杜爾集團并沒有發聲回應這一說法。)涂裝車間裝配了75臺噴漆機器人,全自動噴涂,實現自動化率100%。

在噴漆工藝上,傳統的噴漆是在濕式文丘里噴漆室中進行的,在排氣扇的作用下,含有VOCs廢氣的漆霧會隨著空氣被引導通過文丘里管道中,并利用水幕進行吸收。但水幕吸收后的廢氣中VOCs含量仍然很高,這種方法VOCs治理效率不僅很低,并且在其中會產生含有漆渣的廢水,這些漆渣為危險廢物,極大地增加了廢水處理壓力。

不同于濕式噴漆,小米汽車工廠采用的是干式紙盒噴漆房,由阻燃牛皮紙制作的紙盒收集漆霧。紙盒吸附能力強、接觸面積大,同時減少了污水的產生。

(圖:小米汽車涂裝車間機器人噴漆工藝)

循環風回用技術,大量節約能源

極高效率的廢氣處理使得噴漆房內氣體循環成為可能,在封閉噴房中,我們采用上送下排的形式,通過紙盒處理后的氣體有80%能夠循環回噴房,實現噴房氣體環境自動化處理,全程沒有逸散環節。

循環風回用技術可以大量的節約能量損耗(冬季節約熱能、夏季節約冷氣)。

采用“高循環比三室RTO直燃處理技術”,VOCs處理效率99%以上

而無法循環的20%廢氣則經過“高循環比三室RTO直燃處理技術”(據說RTO由新加坡控股清達環保提供)后排放,蓄熱式焚燒系統RTO (Regenerative Thermal Oxidation)是利用陶瓷蓄熱體來儲存有機廢氣分解時產生的熱量,并用陶瓷蓄熱體儲存的熱能來預熱和分解未被處理的有機廢氣,使有機廢氣持續升溫直至有機成分徹底分解成CO2和H2O。

三室RTO是指配有三個蓄熱室,每個蓄熱室分別進行“蓄熱—放熱—清掃”程序。而在過程中,小米還采用超低氮燃燒技術,大幅降低了天然氣燃燒產生的氮氧化物。相較于傳統沸石轉輪濃縮處理技術,三室RTO處理效率不受轉輪效率變化影響,大幅提升VOCs治理效果,使處理效率達到99%以上。

RTO熱能回收技術

而在噴漆環節完成后,就進入烘干工序。為了最大程度提高能源利用效率,小米汽車工廠設置了氣氣換熱設備,對RTO焚燒后的高溫氣體進行回收,并與新鮮空氣匯集以調溫調壓,最終轉化為用于車漆烘干設備的供能,盡可能地使熱能回收再利用。

從原輔材料的選擇到重金屬排放更少、廢氣治理效率更高的涂裝工藝,再到凈化排放的環保設計,小米汽車工廠層層把關,致力于將環境污染降到最低,最終實現廢水“零”重金屬排放,VOCs排放比北京市標準低50%的綠色表現。

小米涂裝車間確實是整個涂裝行業的標桿,選用了國際一流的涂裝設備總承包商,應用了涂裝行業最先進成熟穩定的工藝,會成為未來幾年的國內涂裝及VOCs治理行業的風向標。