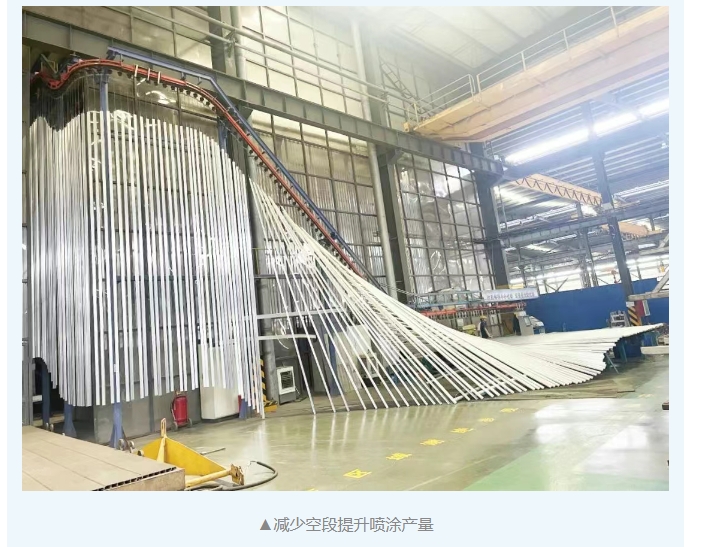

興發鋁業河南公司自建立以來,粉末噴涂產能一直處于偏緊狀態,2024年臥式一號線改造后,日均產量下降,引發訂單準交率下滑、半成品庫存積壓、物流周轉不暢、質量合格率波動等問題,嚴重制約經營效益與訂單交付。為解決這一難題,河南公司噴涂班組探索了很多措施,但因為不科學、不系統、不持續,收效甚微,在集團推進三精管理政策的影響下,河南公司從三精管理思想出發,4月份組織噴涂班組開展三精管理提升產能項目,通過管理精細化與組織精健化改善,利用PSP,5Why等精益工具深入分析問題根因并針對性解決,推動粉末噴涂線日均產量提升20%,解決了產能瓶頸。

科學的設定目標是項目成敗的關鍵,河南公司從精益思想出發,根據生產實際,對公司粉末噴涂線進行理論計算,測算出粉末噴涂線理論產能,并根據歷史數據查詢總結最佳實踐產能,從而科學的制定出項目目標。

團隊是項目成功的重要保證,為確保目標的實現,成立了車間部長、跟班主任、班組人員不同層級的項目團隊,充分發揮不同層級人員智力資源。同時,設置了項目推動者角色,由總經理擔任項目推動者,推動項目持續改善。

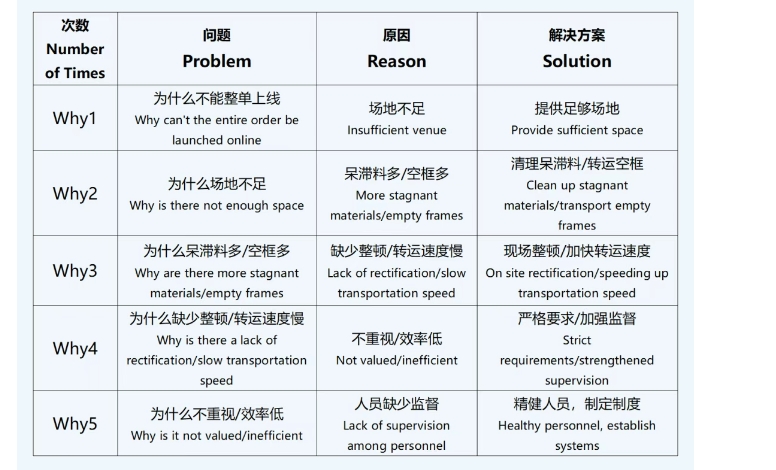

PSP工具是三精管理中精益項目實施的一個系統化的問題解決工具,項目根據PSP工具思路開展。首先對項目問題的背景進行調研,對人員、設備、物料、操作方法、管理進行摸底調研,并詢問基層員工對產量低和提升產量的看法。然后組織項目團隊利用魚骨圖、柏拉圖、5W2H、5Why等工具深入分析根因,通過分析,發現物料上架問題、工藝控制和人員缺乏監督是制約產能發揮的重要原因。

物料上架效率提升后,噴涂下架包裝效率制約了產能的發揮,通過引入流動包裝機、并將產量考核延伸至包裝工序等措施,解決了制約效率80%的2個關鍵問題,顯著提升包裝效率。

加強排產訂單管理,相同顏色固定生產線;試噴樣板和實際生產在相同生產線,從而減少噴涂色差,減少返噴。根據不同客戶需求調整噴涂工藝,并形成工藝標準固化,穩定產品質量。

三精管理中提出“企業也要剪枝”,河南公司根據車間工序實際需求,整合所有噴涂線的上架、下架職能,分別設專職班長管理,上下架形成監督;同時將原分屬兩個生產車間的噴涂線跟班主任崗位,由一人統管;此舉縮短管理鏈、統一作業標準、形成監督機制,改革后基層管理人員精簡50%,生產效率與產量雙提升。

成果固化和復制推廣也是三精管理的重要內容,可以確保項目的長期效果,項目團隊對項目開展中的成果進行固化,主要形成了以下成果:

(1)物料上架管理機制

(2)特殊型材工藝控制標準

(3)噴涂線管理和考核機制

(4)建立形成班組問題日清日結機制

(5)數據驅動決策機制

(6)粉末供應商質量監控和淘汰機制

三精管理是一項系統性、長期性的變革工程。興發鋁業河南公司將繼續堅定不移貫徹集團部署要求,持續深化“三精”理念落地,不斷夯實管理根基、釋放產線潛能、激發組織效能。下一階段,公司將以更高標準推進精細管理,以更實舉措鞏固提升成果,奮力在高質量發展新征程上展現更大擔當、作出更大貢獻。

(來源:興發鋁業河南公司)